在NVH(Noise, Vibration, Harshness,即噪声、振动与声振粗糙度)领域,仿真测试技术服务是通过计算机建模和数值模拟手段,对车辆、机械或电子产品的NVH性能进行预测、分析和优化的关键技术服务。以下是对我们服务的详细描述:

1. 服务目标

性能预测:在产品设计阶段提前评估NVH表现,减少后期实物测试成本。 问题诊断:识别振动噪声源(如发动机、传动系统、风噪、路噪等)及传递路径。 优化设计:通过仿真指导结构、材料或系统参数的改进,提升舒适性和合规性(如法规噪声限值)。

2. 核心技术方法

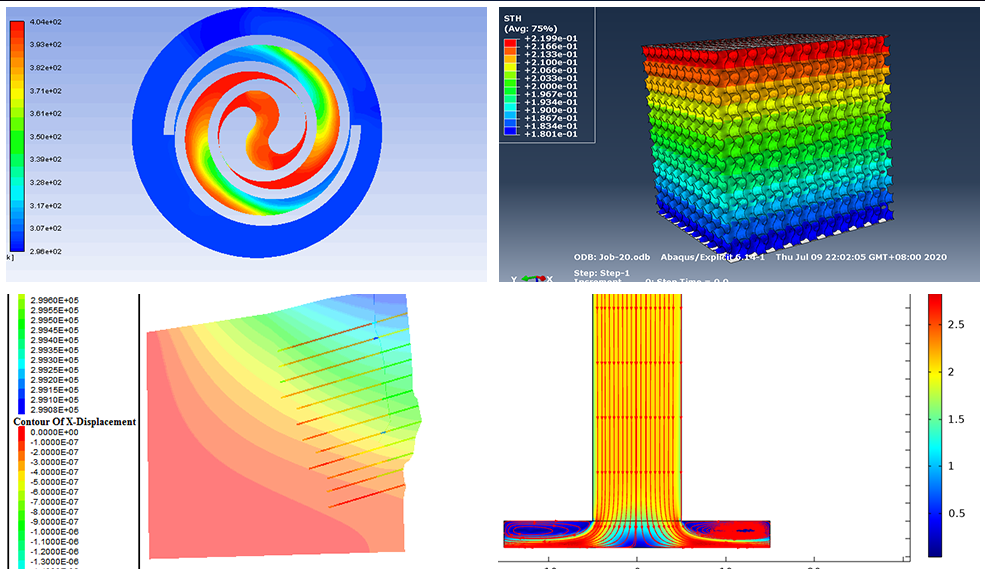

(1) 多物理场仿真

(2) 系统级仿真

(3) 虚拟样机与数字孪生

3. 典型应用场景

汽车行业: 航空航天:舱内噪声抑制、发动机振动传递分析。 家电/电子:压缩机振动、风扇气流噪声仿真。

4. 服务流程

需求分析:明确测试对象、工况(如转速、载荷)及目标(如降低车内2dB噪声)。 模型构建:基于CAD/CAE工具建立几何模型,定义材料属性、边界条件。 仿真计算:运行模态、谐响应、声学辐射等分析。 结果验证:与试验数据(如激光测振、声学相机)对比,校准模型精度。 优化建议:提供参数化设计、拓扑优化或阻尼方案。

5. 工具与软件

6. 技术优势

7. 挑战与趋势

高精度建模:复杂非线性问题(如橡胶件超弹性)的仿真精度提升。 AI融合:利用机器学习加速仿真或自动优化设计参数。 实时仿真:支持硬件在环(HIL)测试,用于主动噪声控制(ANC)系统开发。

通过NVH仿真测试技术服务,企业能够在虚拟环境中快速验证设计,实现“仿真驱动设计”的现代工程范式,显著提升产品竞争力。

|